فرایند فلز نیمه جامد چیست و چه کاربردهایی دارد؟

همان طور که خود بهتر می دانید بشر در طول سالیان درازی که از فلزات برای رفع احتیاجات روزمره خود استفاده کرده است، از روش های مختلفی برای شکل دهی آن ها بهره گرفته است. این روش های مختلف را می توان به طور کلی در دو دسته ی ریخته گری و آهنگری خلاصه نمود. در فرایندهای مختلف ریخته گری، روش کار به این صورت است که ابتدا فلز یا آلیاژ را تا حدی گرم می کنند که تبدیل به مذاب شود، سپس این مذاب را داخل قالبی با شکل دلخواه می ریزند و در نهایت از انجماد مذاب در داخل قالب، محصول مورد نظر تولید می شود. پس در واقع ماده اولیه مصرفی برای ریخته گری به صورت مایع است. فرایند ریخته گری قابلیت تولید قطعات با اشکال هندسی پیچیده و اجزای جداره نازک برای تولید قطعات سبک را دارا است ولی انقباض ناشی از انجماد منجر به تخلخل و تضعیف خواص مکانیکی محصول نهایی می شود. از روش های مرسوم برای تولید قطعات جداره نازک و قطعات با هندسه پیچیده، استفاده از فرایند ریخته گری تحت فشار است اما به دلیل سرعت بالای حرکت فلز مایع در سیستم راهگاهی و محفظه قالب، مذاب دچار اغتشاش و تلاطم شدیدی می شود که این امر منجر به پاره شدن فیلم اکسیدی و ورود آن به مذاب و همچنین به دام افتادن هوا در قطعه نهایی می شود. وجود عیوب مذکور باعث افت شدید خواص مکانیکی در قطعه نهایی می گردد.

بر خلاف ریخته گری، در فرایند آهنگری، فلز یا آلیاژ نه در حالت مایع، بلکه در حالت جامد شکل داده می شود، یعنی ماده اولیه مصرفی برای آهنگری به صورت جامد است. این فرایند قادر به ایجاد قطعات با خواص مکانیکی بسیار خوب است اما به تولید قطعات با هندسه ساده تر از ریخته گری محدود می شود و ضایعات مواد در آن نسبت به ریخته گری هم بیشتر است.

علاوه بر این روش های دیرینه و مادر در شکل دهی فلزات، پژوهشگران و مهندسان متالورژی از حدود ۵۰ سال قبل، با روشی در میانه ی این دو فرایند اصلی آشنا شده و به تولید صنعتی هم رسانده است. این فرایند با نام فلز نیمه جامد (SSM: Semisolid Metal) شناخته می شود. ماده اولیه مصرفی در فرایندهای نیمه جامد بر خلاف فرایندهای ریخته گری که به صورت مذاب و فرایندهای فورج و نورد که به صورت جامد است، به صورت دوغاب فلزی نیمه جامد – نیمه مذاب یا در واقع مخلوطی متشکل از ذرات جامد غیر دندریتی پخش شده در فاز مذاب فلزی است.

بریدن یک شمش از فلز نیمه جامد

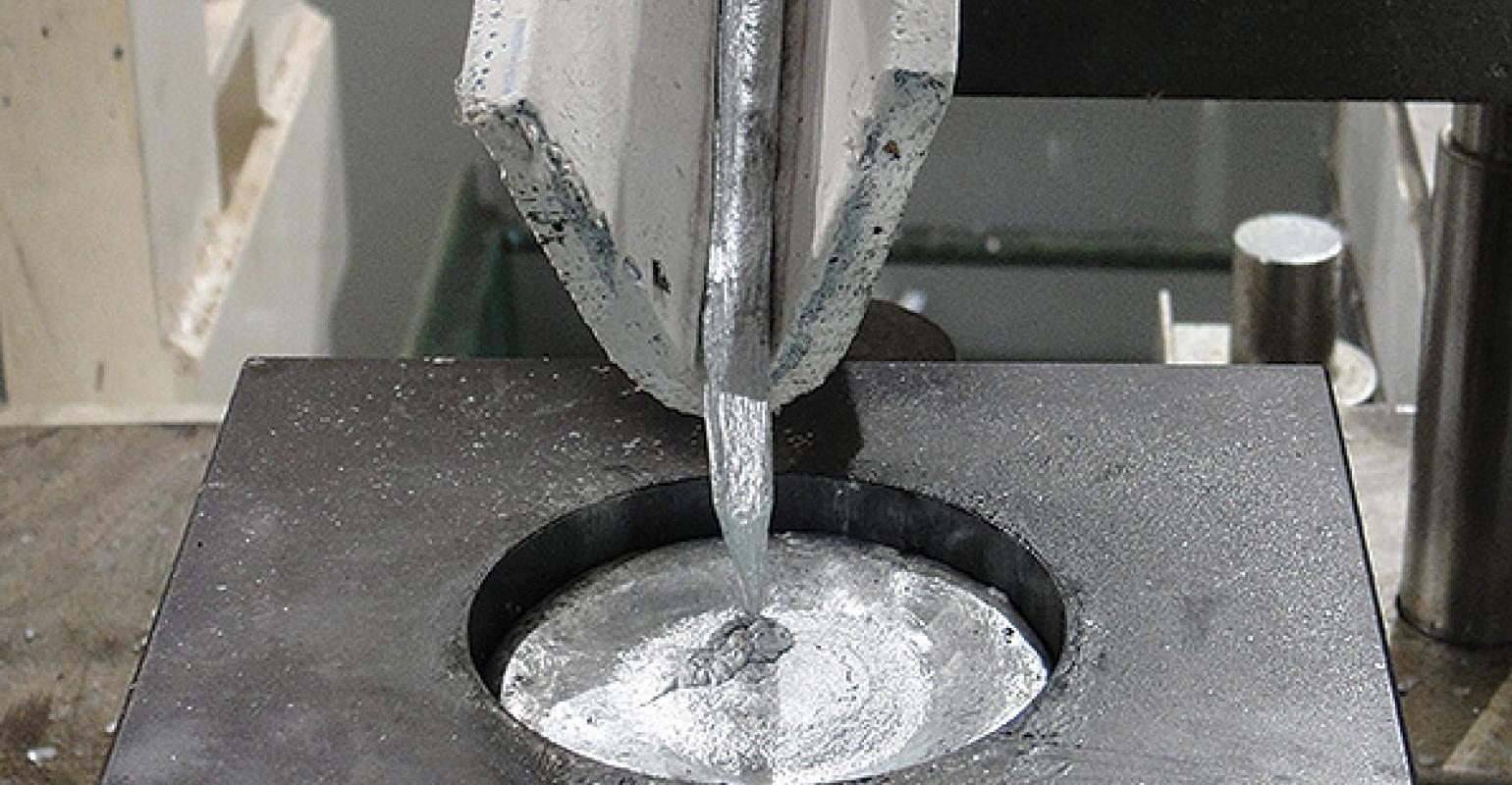

ریخته گری فلز نیمه جامد

فرایندهای نیمه جامد فلزات یک فناوری جذاب است که امکان تولید اجزا و قطعات با هندسه ی پیچیده و نزدیک به شکل نهایی را در یک گام فراهم می کند و به طور همزمان خواص مکانیکی بالایی را هم در قطعه تامین می نماید. از ظهور علم متالورژی حالت نیمه جامد و اولین تحقیقات و پیشرفت های آزمایشگاهی، نزدیک به ۵۰ سال می گذرد. در این سال ها، رشدی مداوم در حوزه تحقیق پیرامون این موضوع و صنعتی کردن کاربرد آن را شاهد بوده ایم. صنایع مختلف نیز کاملاً متوجه پتانسیل های این فرایند شده اند و امروزه تحقیقات در این زمینه به صورت آکادمیک و صنعتی همچنان در جریان است. علاوه بر آن، در طی سالیان گذشته، در مورد امکان پذیری فرایند فلز نیمه جامد در فلزات و آلیاژهای مختلف تحقیق شده است. در ابتدا به منظور توسعه فناوری ریخته گری تحت فشار فولاد و به عنوان ابزاری جهت کاهش دمای ریخته گری، در عمل توجهی به آلیاژهای آلومینیم و منیزیم نمی شد، ولی به دلیل بحران نفتی در دهه ۹۰ میلادی و افزایش نگرانی های زیست محیطی از ابتدای قرن جدید، صنعت خودرو برای کاهش وزن با استفاده از قطعات فلزی سبک با عملکرد بالا تحت فشار شدیدی قرار گرفت و این موضوع، منجر به بکارگیری گسترده تر آلیاژهای آلومینیم و منیزیم در صنعت حمل و نقل گردید. در نتیجه، تمرکز فرایند فلز نیمه جامد عمدتاً بر آلیاژهای آلومینیم قرار گرفت. در صنعت خودروسازی، اجزای سیستم تعلیق، کمپرسورهای تهویه مطبوع و سیلندر اصلی ترمز از جمله قطعاتی هستند که برای تولید به وسیله این فرایند مد نظر قرار گرفته اند. شرکت خودروسازی هوندا، برای نسلی از موتورهای توربو دیزل خود از بلوک سیلندر آلومینیمی تهیه شده توسط این فرایند بهره می برد. همچنین شرکت های خودروساز فورد و جگوار نیز از این فرایند برای تولید قطعاتی نظیر رینگ، سیلندرهای ترمز، پیستون موتور، قطعات مکانیکی ستون فرمان، محفظه نگهدارنده کیسه هوا و غیره استفاده می کند. علاوه بر آلومینیوم، آلیاژهای منیزیم نیز برای کاربردهایی نظیر قاب صندلی و ریل های سوخت در نظر گرفته می شوند. مزایای فرایند فلز نیمه جامد باعث شده که علاوه بر صنعت خودروسازی، در سایر صنایع از جمله هوافضا، نظامی، الکترونیک، ابزارآلات پزشکی، ابزار و تجهیزات ورزشی نیز به کار گرفته شود.

قطعات تولید شده به روش نیمه جامد

امروزه فرایند نیمه جامد، جایگاه خود را به عنوان یک تکنولوژی نو و از لحاظ اقتصادی مقرون به صرفه برای تولید قطعات فلزی با یکپارچگی بالا، خواص مکانیکی بهبود یافته، شکل پیچیده و کنترل ابعادی دقیق تثبیت کرده است.

در این نوشته از عصر مواد، قصد داریم خوانندگان و کاربران محترم را به صورت ساده و کاربردی با اصول فرایندهای فلز نیمه جامد شامل ریخته گری و شکل دهی در حالت نیمه جامد آشنا کنیم، پس همراه ما در ادامه این مطلب باشید. لازم به ذکر است که در تهیه این نوشته از کتاب های “اصول و مبانی فرایند فلز نیمه جامد” تالیف میلاد بایگان و حمید آقاکریمی و “فرایند نیمه جامد آلیاژها” ترجمه احسان برهانی، محمد کریمی و محمد علی حیدرزاده و همچنین بخش “Semisolid Metal Casting and Forging” از جلد ۱۵ هندبوک ASM و چند مقاله تحقیقی و گردآوری مطلب دیگر کمک گرفته شده است.

فرایند فلز نیمه جامد بر چه اصولی استوار است؟

در اوایل سال ۱۹۷۱ میلادی، اسپنسر در انیستیتوی تکنولوژی ماساچوست (MIT) مشغول تحقیق بر رساله دکترایش به سرپرستی پروفسور فلمینگز، در مورد پارگی داغ آلیاژهای ریختگی بر سیستم آلیاژی مدل قلع – ۱۱% وزنی سرب، با استفاده از یک ویسکومتر برای اندازه گیری ویسکوزیته در ناحیه نیمه جامد بود. او دریافت که اگر هم زدن فلز مذاب به طور پیوسته حین سرد شدن و انجماد انجام شود، فلز نسبت به حالتی که هم زدن پس از سرد شدن و انجماد انجام شده باشد، مقاومت بسیار کمتری در برابر برش از خود نشان می دهد. به عنوان مثال در ماده ای تحت هم زدن پیوسته به حالت نیمه جامد می رسد، حداکثر تنش برشی دندریتی در کسر جامد حدود ۰٫۴، برابر با ۰٫۲ کیلو پاسکال است. در حالی که این مقدار در همان کسر جامد، برای ماده ای که بدون هم زدن به حالت نیمه جامد رسیده است، ۲۱۱ کیلو پاسکال است. مقایسه این کاهش مقدار در تنش برشی، انگیزه های هر محققی را برای ادامه ی تحقیقات و تمرکز بر موضوعی که می توانست تحولی در صنعت متالورژی ایجاد کند، به وضوح افزایش می داد.

اسپنسر و فلمینگز تشخیص دادند که ریزساختار موادی که به طور پیوسته هم زده شده اند به صورت کروی یعنی شامل کره های جامد در زمینه مایع است، در حالی که ریزساختار موادی که بدون هم زدن تا ناحیه نیمه جامد سرد شده اند دندریتی است. مواد با ریزساختار کروی در ناحیه نیمه جامد از خود رفتار تیکسوتراپی نشان می دهند. مواد تیکسوتراپیک در اثر اعمال برش، جریان می یابند و در اثر استراحت دوباره سفت شده و ویسکوزیته شان افزایش می یابد. در واقع این مواد، در غیاب نیروی برشی، مانند جامد رفتار می کنند، ولی با اعمال یک نیروی برشی معین، مانند مایع جریان پیدا کرده و ویسکوزیته اش کاهش می یابد.

شکل a ساختار دندریتی در قطعه ریخته گری از مذاب، شکل b ساختار کروی و غیر دندریتی در قطعه ریخته گری فلز نیمه جامد

کشف رفتار تیکسوتراپیک آلیاژهای فلزی نیمه جامد منجر به توسعه فرایند فلز نیمه جامد شد. هدف در این فرایند، به دست آوردن ساختاری با مورفولوژی جامدی تا حد ممکن کروی شکل و عاری از دندریت و حداقل مایع به دام افتاده در ساختار جامد است. در فرایند فلز نیمه جامد، جریان فلز در مقایسه با ریخته گری تحت فشار که متلاطم و آشفته است، صاف و لایه ای بوده و در نتیجه خواص مکانیکی فلز ارتقا می یابد. همچنین قطعات می توانند در مقاطع نازک تر و از این رو سبک تر تولید شوند و از آنجایی که فلز از حالت کاملاً مایع منجمد نمی شود، انقباض ناشی از انجماد کاهش یافته و بنابراین می توان قطعاتی نزدیک تر به شکل نهایی را تولید کرد. دماهای پایین تر از ریخته گری تحت فشار نیز به معنای کاهش فرسایش قالب می باشد. علاوه بر این، به دلیل کاهش تخلخل های گازی و انقباضی، قطعات تولیدی قابلیت عملیات حرارتی پیدا می کنند. در مقایسه با آهنگری، اشکال پیچیده می توانند یکباره و با صرف نیروی کمتر و ماشین آلات کوچک تری تولید شوند.

برای دستیابی به ساختار نیمه جامد مطلوب، تمام فرایندهای تجاری در پی ایجاد حداکثر تعداد هسته در آغاز انجماد هستند و برای دستیابی به این هدف معمولاً از تلاطم شدید بهره می برند. اگر تعداد دانه های ایجاد شده در مراحل ابتدایی انجماد به اندازه کافی بالا باشد و از این رو اندازه آن ها کوچک باشد، در اثر نگهداری همدما یا سرمایش آهسته رشد تکمیلی خواهند کرد و ساختاری مناسب برای شکل دهی نیمه جامد همراه با حداقل یوتکتیک به دام افتاده تشکیل می گردد.

فرایندهای تولید مواد اولیه غیر دندریتی نیمه جامد به دو دسته حالت مایع و حالت جامد تقسیم می شوند. البته قبل از بررسی این فرایندها، بهتر است به این موضوع بپردازیم که فرایند ساخت قطعه در فرایندهای فلز نیمه جامد چگونه است؟ و این فرایندها چه تفاوتی با ریخته گری و فرایندهای شکل دهی دارد؟

برای دریافت پاسخ این سوالات و آشنایی با فرایندهای تولید آلیاژهای غیر دندریتی نیمه جامد، قسمت دوم این نوشته را از عصر مواد دنبال کنید.

برخی ویدیوها و نوشته های مرتبط با ریخته گری:

- فرایند ریخته گری طلا و جواهرات به روش ریخته گری Last Wax – ویدیو

- ریخته گری سانتریفیوژ یا گریز از مرکز + ویدیو

- ریخته گری و شکل دهی فلزات در حالت نیمه جامد – قسمت اول

- انیمیشن ریخته گری لاست فوم + توضیحات

- ریخته گری پیوسته و تولید اسلب – ویدیو

- نگاهی به فرایندهای تولید فولاد در شرکت فولاد مبارکه اصفهان – قسمت اول

- با ریخته گری به صورت کاربردی آشنا شویم – قسمت پنجم: ماسه چراغی

- بازدید کامل از فرایند ریخته گری دقیق در شرکت ریخته گری RLM آمریکا + توضیحات

برای نوشتن دیدگاه باید وارد بشوید.