فرایندهای شکلدهی فلزات یک دسته از فرایندهای ساخت و تولید هستند که با اعمال نیروهای مکانیکی و بدون تولید براده، به ایجاد تغییر شکل دائمی در فلزات به شکل محصول دلخواه میپردازند. فرایندهای شکلدهی فلزات قدمتی طولانی دارند، به گونهای که در گذشتههای دور، از فرایند فورج یا چکشکاری برای تولید بعضی از ابزارآلات همچون شمشیر استفاده میشد. این در حالی است که اصول علمی حاکم بر این فرایندها تا چند دههی گذشته مشخص نبود. با پیشرفت علم مواد و متالورژی، شناخت دانشمندان و متخصصان از این فرایندها افزایش یافت و با ابداع روشهای جدید شکلدهی، بهینهسازی و ادغام فرایندهای مختلف، جهشی بزرگ در تولید محصولات صنعتی رخ داد. از فرایندهای شکلدهی مهم میتوان به فورج، کشش، نورد، اکستروژن یا روزنرانی و خمکاری اشاره کرد. امروزه فرایندهای شکلدهی بسیار پیشرفت نمودهاند، بهگونهای که با ابداع روشهای تفییر شکل پلاستیکی شدید همچون اکستروژن در کانال زاویهدار همسان، اکستروژن پیچشی، اکستروژن شعاعی، نورد و فورج تجمعی و … تولید مواد فوق ریزدانه با خواص منحصربهفرد امکانپذیر گشته است. همچنین توسعه فرایندهای شکلدهی سوپرپلاستیک باعث تولید قطعات با شکلهای پیچیده و باظرافت خاص شده است. یکی از پیشرفتهای بسیار جدید و جالب در این زمینه، شکلدهی سوپرپلاستیک فلزات شیشهای یا آمورف میباشد که تولید چرخ دنده در ابعاد میکرونی از آلیاژهای آمورف پایه نیکل نمونهای از آن است.

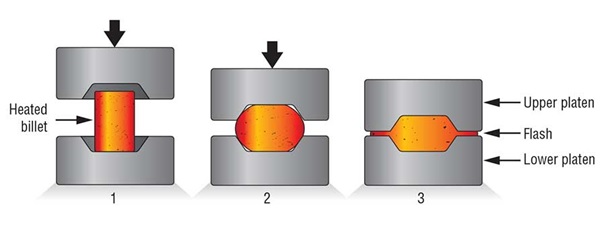

فرایند فورج یا آهنگری، تغییر شکل در فلز و تولید محصول با استفاده از پتک، چکش و یا پرس است. در این روش قطعهی اولیه یا لقمه، بین دو نیمهی قالب آهنگری قرارگرفته و توسط ضربات وارده به شکل محصول مورد نظر در میآید. فرایند فورج از نظر شکل قالب به فورج باز و بسته و از نظر دمای شکلدهی به دستههای سرد و گرم تقسیم میشود. قطعات فورج شده ریزدانگی و خواص مکانیکی بسیار عالی دارند. قطعاتی همچون دیسک توربین، چرخ دنده، میللنگ موتور خودرو، انواع پیچ و مهره و همچنین انواع ابزارآلات و آچار از محصولات فورج هستند. امروزه، امکان فورج بسیاری از آلیاژها همچون فولادهای زنگ نزن، سوپرآلیاژها، آلیاژهای تیتانیوم و … فراهم شده است.

اکستروژن یا روزن رانی یکی از روشهای تولید است که توسط آن، سطح مقطع قطعه اولیه یا بیلت توسط فشار وارده با عبور از محفظه سیلندری کاهش مییابد. تولید محصولات با شکل نهایی همراه با کیفیت سطحی و خواص مکانیکی بسیار عالی و همچنین تولید قطعاتی با شکلهای خاص که توسط سایر روشها قابلتولید نیستند، از مزایای روش اکستروژن به شمار میروند. اکستروژن اولین بار در سال ۱۷۹۷ میلادی توسط یک مخترع انگلیسی به نام جوزف براما برای تولید لوله استفاده شد. از آن زمان تاکنون روش اکستروژن پیشرفت زیادی نموده است و ترکیب آن با سایر روشها منجر به ابداع روشهایی همچون اکستروژن ضربهای و اکستروژن پیچشی شده است. اکستروژن میتواند به صورت پیوسته و ناپیوسته و همچنین سرد و گرم انجام شود. محصولات اکستروژن به شکل انواع لوله و پروفیل تولید میشوند. یکی از مشکلات روش اکستروژن طراحی و ساخت قالب آن است، زیرا قالب باید فشار و حرارت زیادی را تحمل کند. توسعهی نرمافزارهای شبیهسازی کامپیوتری بر پایهی روش المان محدود و همچنین نرمافزارهای طراحی نظیر Catia و Solidworks به طراحی و بهینهسازی روشهای شکلدهی ازجمله فورج و اکستروژن کمک شایانی نمودهاند. قابلیت اکستروژن در بسیاری از آلیاژها وجود دارد، اگرچه قابلیت آلیاژهای آلومینیم و منیزیم برای این کار بیشتر است.

اکستروژن مستقیم

خوشبختانه در سالهای اخیر در کشور عزیزمان ایران، کارهای خوبی در زمینهی شکلدهی فلزات بهخصوص فرایند فورج صورت گرفته است، به گونهای که بعضی از قطعات مورد نیاز صنایع در واحدهای تولیدی داخل کشور ساخته میشوند. چشمانداز صنعت شکلدهی در آینده روشن است و در صورت تلاش منسجم و بیشتر از سوی تمامی صنعتگران و دانشگاهیان مرتبط میتوان شاهد تحولی عظیم در این صنعت تولیدی و بالطبع تمام صنایع کشور در آیندهای نه چندان دور بود.

در ادامه این نوشته، جزوه ای در خصوص “فرایندهای فورج و اکستروژن” تقدیم شما علاقه مندان عزیز میشود. جزوه روشهای فورج و اکستروژن توسط دکتر Mahesh N S در ۵۱ صفحه تهیه شده است. در این جزوه به جنبههای مختلف تکنولوژی، متالورژیکی و اقتصادی فرایندهای فورج و اکستروژن پرداخته شده است. سادگی بیان، استفاده از تصاویر مناسب و همچنین بررسی چند نمونه صنعتی در پایان آن از نقاط قوت این جزوه به شمار میرود.

نویسنده این جزوه ارزشمند، دکتر Mahesh N S از متخصصان برجسته مهندسی مکانیک در زمینهی شکلدهی در کشور هند است. ایشان سابقهی تدریس در دانشگاه بنگالور را نیز در کارنامه دارند.

فهرست موضوعی این جزوه بهصورت زیر است:

- معرفی فرایندها و محصولات شکلدهی

- معرفی فرایند فورج

- اثر فورج بر ریزساختار

- انواع فرایندهای فورج

- معرفی محصولات فورج

- مقایسه قابلیت فورج مواد مختلف با یکدیگر

- عیوب ایجادشده در فورج

- معرفی فرایند اکستروژن

- محصولات اکستروژن

- تقسیمبندی فرایندهای اکستروژن

- مطالعات موردی

مطالعهی این جزوه ارزشمند به تمام دانشجویان مهندسی مواد و متالورژی و مهندسی مکانیک توصیه میشود. همچنین این جزوه میتواند برای مهندسانی که به تازگی وارد صنایع شکلدهی میشوند بسیار مفید باشد. هماکنون میتوانید این جزوه را از لینک زیر در وبسایت عصر مواد دریافت نمایید:

Forging and Extrusion Processes

فرمت: PDF

تعداد صفحه: ۵۲

زبان: انگلیسی

حجم: ۳٫۲ مگابایت

لینک دانلود:

مطالب و ویدیوهای مشابه:

- مختصری از فرایند آهنگری یا فورجینگ (اصول کلی، تجهیزات، روش ها و عیوب)

- آهنگری یا فورجینگ قطعات سنگین + ویدیو

- فرایند شکل دادن شمش های بزرگ با آهنگری – ویدیو

- فرایند آهنگری (فورج) پرسی و نورد حلقه ای رینگ + ویدیو و فایل های گیف

- ویدیویی دیدنی از ساخت چکش با آهنگری

- اکستروژن یا روزنرانی چیست و چگونه انجام می شود؟

- ویدیویی دیدنی از ریخته گری و اکستروژن آلومینیوم در کارخانه سوئیسی

- اکستروژن آلومینیوم در کارخانه شرکت ILSCO در آمریکا + ویدیو

|

|

|

|

با سلام و درود فراوان خدمت همه دوستان عصر مواد

واقعا مطالب بسیار خوبی رو ارسال میکنید که جای تشکر و خسته نباشید دارد. در صورت امکان بخشی رو به معرفی هند بوک های مهندسی اختصاص دهید با تشکر.

با سلام، خیلی ممنون از لطفتون. به روی چشم، حتماً استانداردو هندبوک های دیگری را هم معرفی خواهیم کرد.