در قسمت اول این مطلب توضیح داده شد که یکی از روش های ساخت قالب ماسه ای، استفاده از چسب سیلیکاتی و گاز کربنیک یا دی اکسید کربن (CO2) در مخلوط ماسه است. به این نوع قالب که برای سخت شدن ذرات ماسه سیلیسی در آن از چسب سیلیکات سدیم (آب شیشه) و گاز CO2 استفاده می شود، ماسه CO2 گفته می شود. این روش از روش های بسیار متداول در صنعت ریخته گری ایران برای قالب گیری و ماهیچه گیری است. اساس کار به این صورت است که در مرحله ی آماده سازی مخلوط ماسه برای قالب گیری، چسب سیلیکات سدیم یا آب شیشه به مقدار مشخص به ماسه سیلیسی اضافه می شود. سپس گاز CO2 به درون این مخلوط تزریق شده و با واکنش انجام گرفته درون قالب، ماسه سخت می شود.

در این قسمت از مجموعه نوشته های “با ریخته گری به صورت کاربردی آشنا شویم” به بررسی ماسه CO2 می پردازیم. البته در صورتی که علاقمند باشید، پیشنهاد می کنم ابتدا ویدیوهایی از فرایند قالب گیری به روش ماسه CO2 را از عصر مواد تماشا بفرمایید و سپس با ادامه این نوشته همراه ما باشید تا به سوالاتی که پس از مشاهده ویدیوها ممکن است در ذهنتان ایجاد شده باشد، پاسخ دهیم.

- قالبگیری ماسه به روش CO2 برای ریخته گری فلزات – ویدیوی اختصاصی عصر مواد

- ماهیچه گیری به روش ماسه CO2 برای ریخته گری پروانه پمپ – ویدیوی اختصاصی

سیلیکات سدیم یا آب شیشه چیست؟

سیلیکات سدیم نام عمومی متا سیلیکات سدیم (Na2SiO3 یا Na2O.SiO2) است و به نام های آب شیشه یا شیشه مایع هم شناخته می شود. سیلیکات سدیم به صورت پودر جامد یا مایع تولید می شود. پودر جامد سفید رنگ سیلیکات سدیم از اختلاط سیلیس (شن سیلیکا) و کربنات سدیم و ذوب آن ها در حدود ۱۴۵۰ درجه سانتیگراد در کوره های مخصوص به دست می آید و به آسانی هم در آب حل می شود. سیلیکات سدیم مایع نیز معمولاً از انحلال سیلیس یا شن های سیلیکای پودر شده در محلول سود سوزآور (هیدروکسید سدیم) در دمای حدود ۱۶۰ درجه سانتیگراد در داخل رآکتور به دست می آید.

سیلیکات سدیم مایع از سه جزء سیلیس (SiO2)، سودا یا اکسید سدیم (Na2O) و آب و با نسبت های متغیر SiO2 به Na2O تشکیل شده است. فرمول واقعی سیلیکات سدیم مایع به صورت Na2O.xSiO2.xH2O است. نسبت SiO2 به Na2O در چسب سیلیکات مورد استفاده در ریخته گری روی استحکام قالب و خرد شوندگی آن در هنگام تخلیه قطعه پس از ریخته گری موثر است. در ریخته گری نسبت SiO2 به Na2O معمولاً ۲ تا ۳ و درصد آب در ترکیب سیلیکات سدیم حدود ۵۶ درصد است. با افزایش این نسبت، به دلیل تشکیل سیلیکا ژل بیشتر در قالب، استحکام فشاری آن افزایش می یابد. سیلیکات سدیم مایع دارای بومه های مختلفی ( معمولاً ۶۰-۲۵) است. از درجه بومه (Baume Degree) برای مشخص کردن وزن مخصوص مایع استفاده می شود. هر درجه بومه معادل وزن مخصوص مشخصی است. در ریخته گری معمولاً از درجه بومه ۵۰-۴۸ استفاده می شود. بومه ۴۸ و ۵۰ به ترتیب معادل وزن مخصوص ۱٫۴۹۴۸ و ۱٫۵۲۶۸ است.

سیلیکات سدیم به چه میزانی به ماسه ی سیلیسی اضافه می شود؟

سیلیکات سدیم معمولاً به مقدار ۳ تا ۶ درصد وزنی ماسه سیلیسی به آن اضافه می شود. مقدار این چسب بستگی به عواملی چون نوع، شکل و اندازه ماسه، نوع آلیاژ ریختگی، دمای ذوب ریزی، استحکام و خرد شوندگی قالب یا ماهیچه و مقاومت مورد نیاز قالب به ساییدگی و شکستگی دارد. هر چه دانه بندی ماسه ریزتر باشد مصرف چسب افزایش می یابد. پس از اضافه کردن چسب به ماسه، آن ها را تا هنگامی مخلوط می کنند که چسب کاملاً به صورت همگن در داخل ماسه توزیع شود و به صورت گلوله باقی نماند. استفاده از چسب زیاد باعث مصرف زیاد گاز کربنیک و کاهش استحکام قالب به ویژه با گذشت زمان، پوک و پودر شدن مخلوط ماسه می شود.

ماسه و چسب سیلیکات چگونه با هم مخلوط می شوند؟

مخلوط شدن و آماده سازی ماسه و چسب سیلیکات سدیم در میکسرهای مداوم یا تکباری (غیر مداوم) انجام می گیرد. در نوع تکباری، مقدار مشخصی ماسه و چسب در مخلوط کن ریخته می شود و عمل اختلاط انجام و ماسه مورد استفاده قرار می گیرد. در میکسر مداوم، دستگاه به طور مداوم کار می کند. ماسه و چسب از مخازن جداگانه ای از یک طرف وارد محفظه می شود و پس از اختلاط از طرف دیگر خارج می شود،

میکسر مداوم ماسه

میکسر غیر مداوم ماسه

گازدهی به مخلوط ماسه و چسب چگونه انجام می شود؟

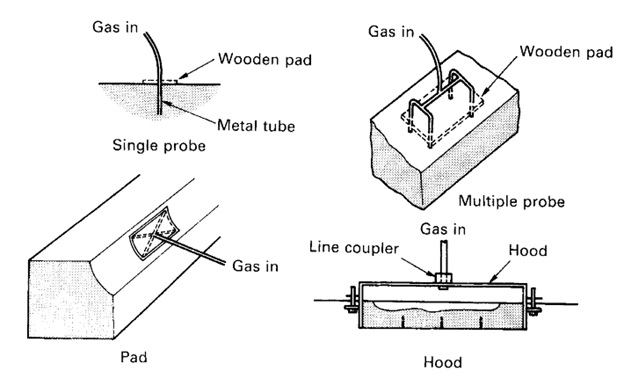

پس از آماده شدن ماسه، قالب گیری یا ماهیچه گیری با این مخلوط انجام می شود و بلافاصله پس از آن تا حداکثر مدت زمان ۶ دقیقه، گاز CO2 با فشار حدود ۳-۱ بار به مدت معمولاً ۵ الی ۶۰ ثانیه به درون ماسه تزریق می شود. برای این منظور معمولاً قالب با سیخ زدن، سوراخ شده و نازل شلنگ گاز یا پروب در آن سوراخ فرو برده می شود تا گازدهی صورت بگیرد. طبق شکل زیر پروب می تواند تکی یا چند تایی باشد. با دمش گاز CO2 به قالب، بلافاصله واکنشی بین گاز کربنیک و سیلیکات سدیم انجام می گیرد. در اثر این واکنش، سیلیس به صورت سیلیکا ژل (سیلیس ژلاتینی) دانه های ماسه را به یکدیگر پیوند می دهد.

استحکام اولیه ماهیچه های گاز داده شده به مدت ۵ ثانیه ۳۱۰-۲۵۵ کیلو پاسکال است. این استحکام پس از ۲۴ ساعت به ۱۳۸۰-۶۷۰ کیلو پاسکال می رسد. دلیل این افزایش استحکام، دهیدراته شدن سیلیکات واکنش نداده و ادامه ی ژل شدن سیلیس است. گاز کربنیک در داخل ماسه می تواند ناحیه ای به شعاع ۷۵ میلی متر در اطراف سوراخ دمش را سخت کند. به همین دلیل معمولاً فاصله بین دو سوراخ گازدهی در قالب حداکثر ۱۵۰ میلی متر در نظر گرفته می شود.

روش های تزریق گاز کربنیک به قالب ماسه ای

چه نوع واکنش شیمیایی در مخلوط ماسه CO2 انجام می گیرد؟

فعل و انفعالی که از طرف بسیاری از محققین برای واکنش های داخل ماسه CO2 و سخت شدن قالب پیشنهاد شده است، عبارت است از واکنش زیر:

Na2O.2SiO2 + CO2 = Na2CO3 + 2SiO2

با ادامه ی گاز دهی، واکنش به صورت زیر بوده و دهیدراته شدن سیلیکا ژل آمورف باعث استحکام بیشتر قالب می شود:

Na2O.2SiO2 + 2CO2 + H2O = 2Na2HCO3 + 2SiO2

آیا به مخلوط ماسه سیلیسی با چسب سیلیکات سدیم، مواد دیگری نیز افزوده می شود؟ مواد افزودنی چه نقشی دارند؟

به منظور بهبود خواص ماسه CO2 از جمله قابلیت متلاشی شدن یا از هم پاشیدگی ضعیف آن پس از ریخته گری و به هنگام تخلیه ی قطعه از قالب، مدت زمان پایین نگهداری قالب آماده و استحکام کششی نسبتاً پایین آن می توان از برخی افزودنی ها استفاده کرد. پودر زغال، پودر گرافیت، خاک اره، گلوکز یا دکستروز مونوهیدرات، کربوهیدرات های محلول مثل ساکارز، دکسترین یا چسب نشاسته (دکسترین از مشتقات اصلاح شده نشاسته ذرت، گندم، برنج، سیب زمینی و یا تاپیوکا است)، ملاس و برخی افزودنی های مخصوص و پتنت برخی شرکت ها از جمله ی این افزودنی ها است. در حضور مواد قندی، سیلیکات های حاوی قند، قابلیت متلاشی شدن یا از هم پاشیدگی قالب را بهتر می کند ولی استفاده ی زیاد از آن ها در ترکیب ماسه باعث کاهش استحکام ان با گذشت زمان و کاهش زمان نگهداری قالب آماده می شود. مقدار مناسب دکسترین به همراه سیلیکات سدیم شکل پذیری ماسه را بالا برده و از ماسه ریزی و ماسه انداختن در ریخته گری چدن و فولاد جلوگیری می کند. از پودر گرافیت نیز به منظور افزایش کیفیت سطح قطعه و همچنین خردشوندگی یا از هم پاشیدگی بهتر قالب استفاده می شود.

آیا برای ذوب ریزی، سطح ماهیچه و قالب ماسه CO2 پوشش داده می شود؟ از چه پوشانی برای ماسه CO2 استفاده می شود؟

پس از سخت شدن قالب ها و ماهیچه های ماسه CO2، ماهیچه و سطوحی از قالب که در تماس با مذاب قرار می گیرد با پوشان های مناسب پوشش داده می شود. این پوشان ها به منظور جلوگیری از ماسه سوزی و ماسه شویی در سطح قطعه، جلوگیری از نفوذ مذاب به ماسه یا واکنش بین فلز مذاب/قالب و بهبود کیفیت سطحی قطعه استفاده می شود. در صنعت ریخته گری ایران بیشتر از پوشان های پایه الکلی و پایه آبی استفاده می شود. البته پوشان های پایه حلال کلرینه نیز در پوشش دهی قالب ماسه ای استفاده می شود. در پوشان های پایه الکلی و آبی بیشتر از عایق نسوز گرافیتی یا زیرکونی استفاده می شود. در کنار گرافیت و زیرکون از نسوز هایی چون منیزیت (مگنزیت)، سیلیکات آلومینیوم و آلومینا نیز استفاده می شود.

پس از سخت شدن ماسه ی قالب یا ماهیچه، مدل از قالب جدا می شود یا ماهیچه از قالب ماهیچه خارج می شود. ماسه CO2 خواص خرد شوندگی ضعیفی پس از ریخته گری و به هنگام تخلیه ی قطعه از قالب دارد. قابلیت متلاشی شدن یا از هم پاشیدگی ضعیف این ماسه به دلیل ذوب سیلیکات سدیم با سیلیس در دمای بالای ذوب ریزی است که باعث اتصال محکم دانه های ماسه به یکدیگر متصل می شود.

سایر قسمت های این مطلب:

- با ریخته گری به صورت کاربردی آشنا شویم – قسمت اول: قالب ها

- با ریخته گری به صورت کاربردی آشنا شویم – قسمت دوم: ماسه ی تر سیلیسی

- با ریخته گری به صورت کاربردی آشنا شویم – قسمت چهارم: ماسه فوران

- با ریخته گری به صورت کاربردی آشنا شویم – قسمت پنجم: ماسه چراغی

- با ریخته گری به صورت کاربردی آشنا شویم – قسمت ششم: ماهیچه

- با ریخته گری به صورت کاربردی آشنا شویم – قسمت هفتم: ماهیچه ۲

- با ریخته گری به صورت کاربردی آشنا شویم – قسمت هشتم: مدل

- با ریخته گری به صورت کاربردی آشنا شویم – قسمت نهم: سیستم راهگاهی

|

|

|

|

برای نوشتن دیدگاه باید وارد بشوید.